こんにちは、はじめまして。電気アルバイトの がお と申します。

Cerevoでは開発コードネーム”DOMINATOR MAXI” のプロジェクトで基板実装、製品試作の評価や検証などをしています。

(普段はマイクロ波回路の研究室でスミスチャートとにらめっこしている工学系大学生です。)

アドベントカレンダー4日目は、DOMINATOR MAXIの量産試作の評価試験に関することを書こうと思います。

DOMINATOR MAXIの現状・・・?

(ニコニコ動画:日髙さんボイスでしゃべる電動フル可動ドミネーター作ってみた。 by Cerevo)

今年の7月に発表したDOMINATOR MAXIですが、

「今どうなってるの?」「いつ販売するの?」と気になっている方も多いのではないでしょうか。

ドミネーターは今、2015年度中の販売を目指し急ピッチで開発が進んでおり、試作に試作を重ね、いよいよ工場での試作製造に入ろうとしています!

しかし、設計や製造が終わっただけでは皆様のお手元に届けることは出来ないのです。

販売までに色々な試験を乗り越えなければならない

販売するまでに、きちんと製品が正しく動くかなどいろいろな評価や検査をし、基準を満たさなければなりません。

特にドミネーターは変形する玩具なので、安全面を考えると試験すべき項目は必然的に多くなってきます。

乗り越えなければならない試練は大まかに3つに分かれます。

信頼性評価

ドミネーターが量産される前の試作の段階で、使用されるシーンで正しく動くかや、意地悪なことをしても耐えられるかどうかを確かめます。

例えば、

・連続変形させても耐えられるか

・配送時の振動に耐えられるか

・高温高湿の状態(真夏のコミケ)でも過熱しないか

などの評価を行います。社内で実施することもあれば、工場で試験をお願いすることもあります。

この評価はなにか公的な基準があるわけではなく、基本的に社内で決めた基準を超えれば合格となります。

認証取得

ドミネーターはスマートフォンとWi-Fiで通信し、アプリと連携して楽しむことができます。

しかし日本で無線機能を使う製品を出荷するには技適をとらなければなりませんし、ヨーロッパで何か製品を販売するにはCEマークを取得しなければなりません。

そういった認証を取得するには評価結果を所定の機関に送るなど、公的な基準を満たす必要があります。

自前で技適を取得する方法もありますがなかなかに大変ですので、技適取得済みの無線モジュールを使用するなど裏技(?)を使うこともあります。

工場出荷検査

工場で製造されたドミネーターが正しく動作するか、出荷前にすべてのドミネーターに対して検査が行われます。

工場で出来上がったドミネーターに出荷検査用のファームウェアを書き込み、問題がないか確認をします。

連続動作耐久試験治具(全自動トリガーマシーン)を作った

今まさに色々な信頼性評価試験を行っている最中ですが、その中の一例をご紹介します。

数ある信頼性評価試験の中でも重要な試験が、連続耐久試験です。

変形動作を何度も繰り返しても問題なく動くかを検証するために必要な試験です。

今回の試験では5000回の動作に耐久するかどうかを検証しました。(パラライザー⇒エリミネーター⇒パラライザーで1回)

人間が5000×2=1万回引き金を引いてもいいのですが、時間がかかる上に指が痛くなります。

そこで自動で引き金を引き、変形した回数を数えてくれる耐久試験用の治具を作ろうと考えました。

この試験で特に耐久性を見たいパーツ

- モーター

- 引き金

要求仕様

- 引き金を引くときに必要なトルクを見たい

- 変形にかかる時間を見たい

- 変形失敗したら耐久試験が終了するようにしたい

- スタンドアロンで動く(他の開発メンバーの工数をかけない)

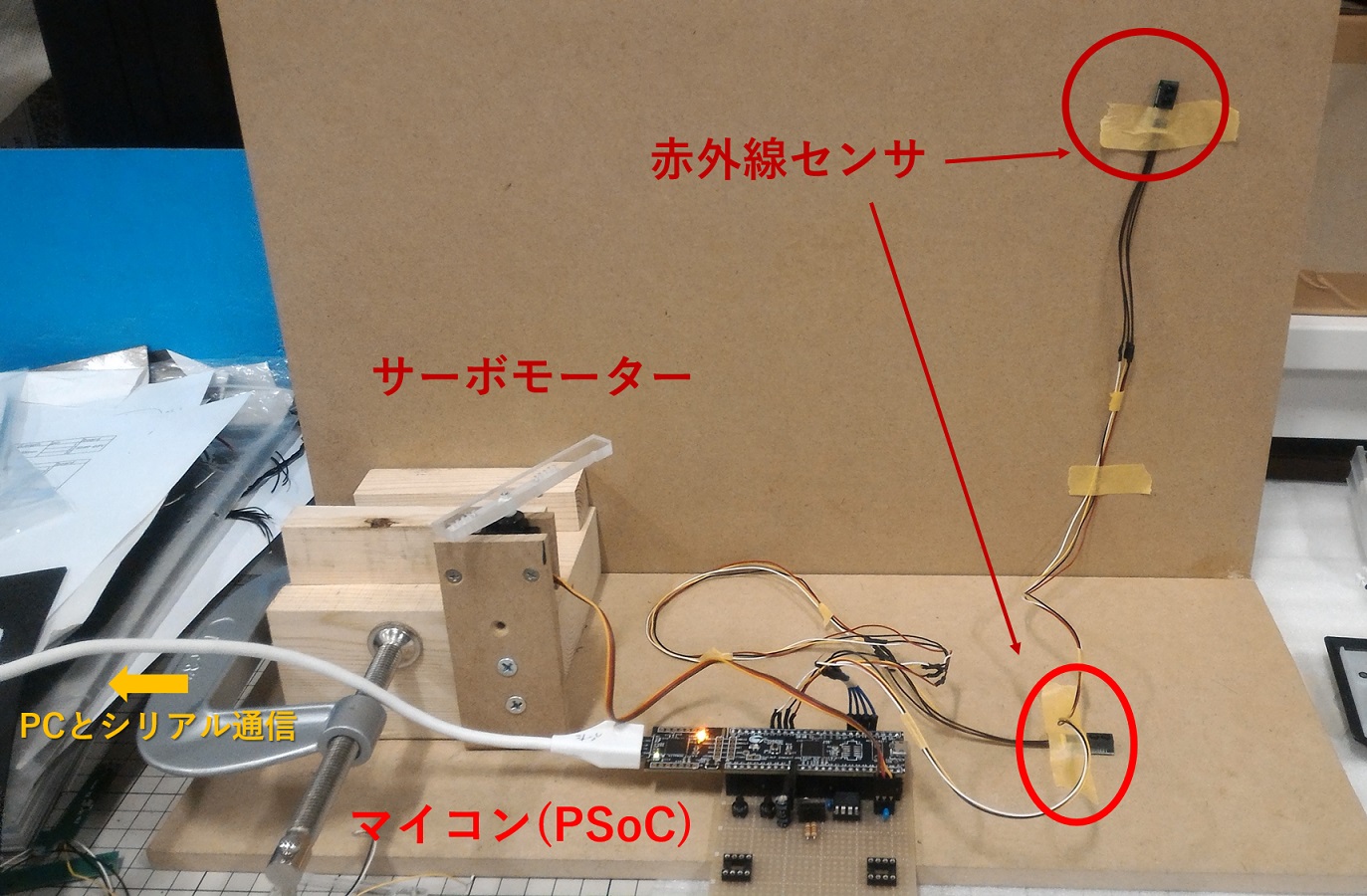

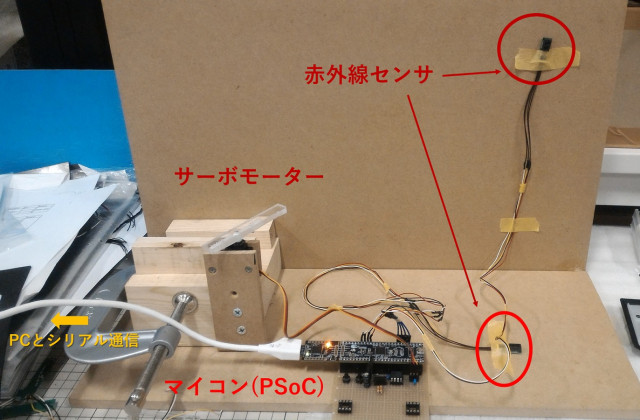

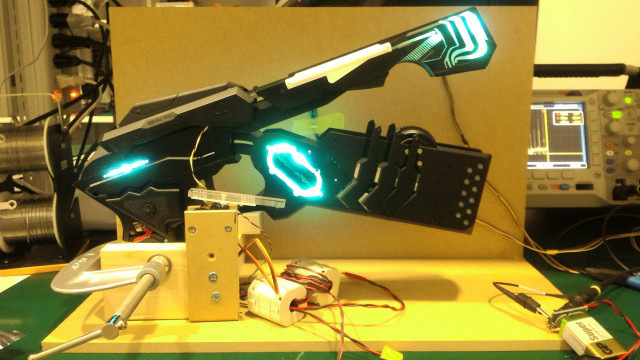

ドミネーターを固定するとこのような感じです。

今回は下側のモーターの耐久性を見るため、上側のモーターや一部パーツは外してあります。

動いている様子はこちら。

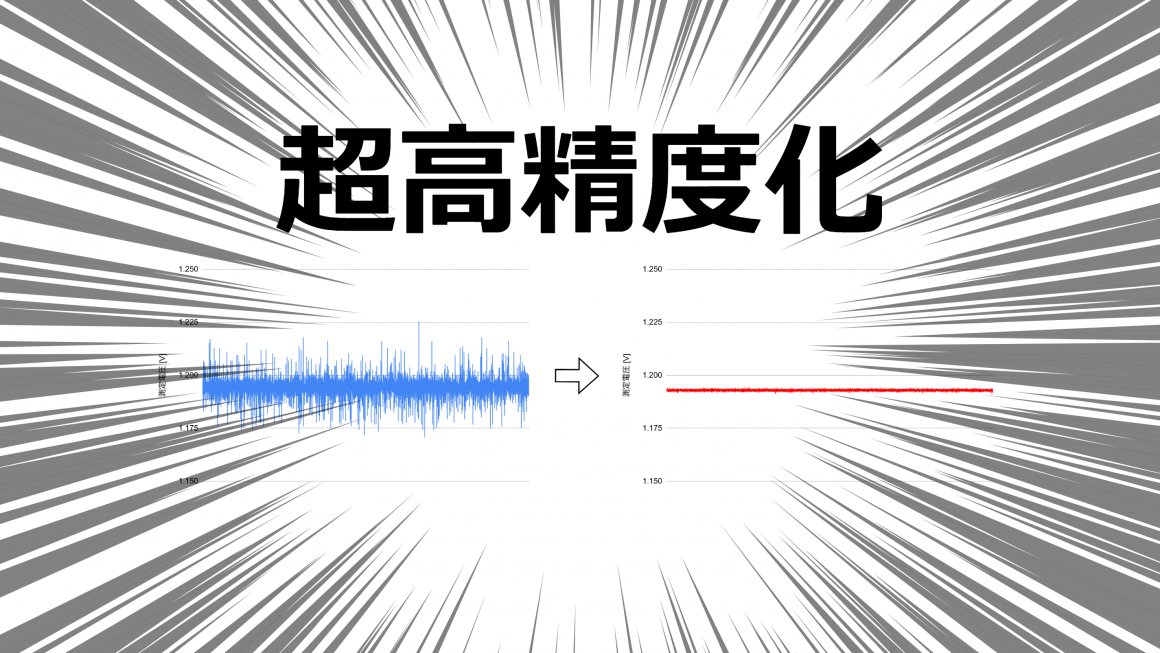

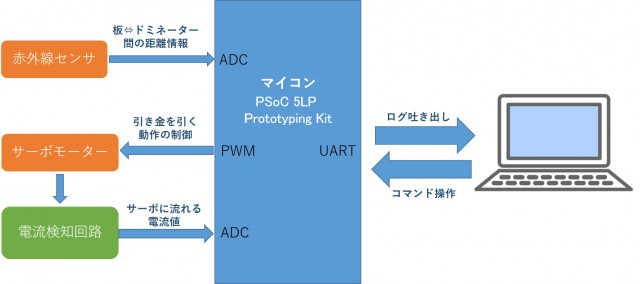

サーボモーターで引き金を引き、赤外線センサで変形が完了したかどうかをセンシングし、

変形した回数、引き金のトルク(サーボに流れた電流)、変形にかかる時間のログをシリアル通信で接続したPCに送る、というものです。

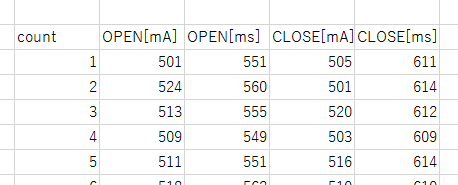

シリアル通信した先のPCには以下のようなログが吐き出されるような仕組みになっています。(数値はダミーです)

左から順番に、変形回数、引き金を引いた時サーボに流れる電流、パラライザー→エリミネーターに掛かる時間、引き金を引いた時サーボに流れる電流、エリミネーター→パラライザーに掛かる時間を表示するようになっています。

この値を見ることで、変形の回数を重ねるごとに引き金にかかる力に変化がないか、変形にかかる時間に変化がないかを評価することができます。

この治具はMDFを切ったり穴開けたりで土台を作り、あとはすべて秋月や千石で買えるパーツで作成しました。

夏休みの工作感満載なこの治具ですが、ドミネーターも治具も無事1回目の耐久試験を完走することができました!

評価試験を沢山こなさなければならないというハードウェア量産のハードルの高さを感じる反面、このように身近なものでも評価試験は行うことができるし、

入手しづらい測定器はDMM.make AKIBAなどでシェアして使うことができ、ハードウェアのスタートアップでも信頼性の高い製品を作ることができるのは、いい時代だなと思いました。

DOMINATOR MAXIのこれから

評価試験の一例を紹介しましたが、まだまだやらなければならない試験が沢山あります。

評価をしその結果に基づいて更に良い製品になるよう、開発メンバー一同頑張っております。

また、公式サイトにてメールアドレスをご登録いただいた方に、DOMINATOR MAXIに関する先行情報をお届けしています。

http://dominator.cerevo.com/ja/

開発状況や展示情報、製品発売に関することなどを配信しています。

今後の情報にもご期待ください!